Опрессовка азотом системы кондиционирования на этапе стройки — это процедура проверки герметичности холодильного контура до его заправки хладагентом. Она позволяет выявить утечки в местах соединений, пайки, вальцовки труб и других потенциально слабых зонах. Это особенно важно при монтаже системы в два этапа, когда трассы прокладываются на этапе строительства, а установка внутреннего и внешнего блоков выполняется позже, после отделки.

Зачем нужна опрессовка

Герметичность системы критически важна, так как внутри контура циркулирует хладагент под значительным давлением. Даже микротрещины или неплотности могут привести к утечке, что сделает систему неработоспособной после заправки. Опрессовка позволяет:

- проверить прочность соединений и труб;

- убедиться в отсутствии скрытых дефектов монтажа;

- избежать дорогостоящего ремонта в будущем (утечка фреона потребует повторной заправки и возможного демонтажа отделки для доступа к трассе);

- гарантировать долговечность работы кондиционера.

Почему используют азот

Азот — инертный газ высокой чистоты (не менее 99%), который не содержит примесей и влаги. Его использование предотвращает загрязнение внутренних поверхностей труб. В отличие от хладагента (фреона), азот при обычных условиях остаётся газом, что упрощает диагностику утечек. Фреон же может менять агрегатное состояние (конденсироваться), что искажает результаты испытаний. Кроме того, фреон дороже азота.

Как проводится опрессовка

Процедура выполняется после полного монтажа холодильного контура, но до теплоизоляции труб и вакуумирования системы. Основные этапы:

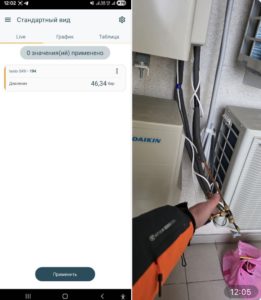

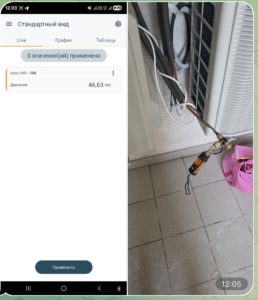

- Подготовка системы. Трубы закольцовывают или заваривают, в одну из них впаивают клапан Шредера. Система должна быть полностью собрана, а все восприимчивые к давлению элементы (например, предохранительные клапаны) — заменены на заглушки.

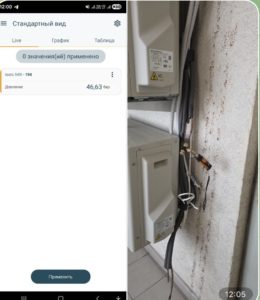

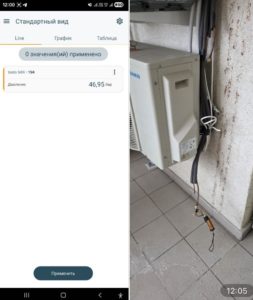

- Подключение оборудования. Баллон с азотом подсоединяют к холодильному контуру через редуктор, который снижает давление газа. Используются заправочные шланги высокого давления, манометр для контроля давления.

- Подача давления. Повышение давления осуществляют поэтапно, в соответствии с рекомендациями производителя системы кондиционирования. Часто применяют трёхэтапный метод:

- подача давления до 10 бар с проверкой герметичности в течение 3 минут;

- подача давления до 20 бар с проверкой в течение 5 минут;

- подача давления до 40 бар с проверкой в течение 24 часов.

- Контроль давления. В течение 24 часов фиксируют показания манометра и температуру окружающего воздуха. В первые 6 часов давление может меняться из-за выравнивания температур внутренней и окружающей среды. В последующие 12 часов при постоянной температуре давление не должно снижаться. Gostas-klimat.ru +1

- Поиск утечек. Если давление падает, используют методы обнаружения:

- Обмыливание. На потенциально негерметичные места наносят мыльный раствор. В местах утечек появляются пузыри.

- Слуховой метод. Прислушиваются к шипению.

- Электронный течеискатель. Применяется, если в азот добавлено небольшое количество хладагента.

- Устранение утечек и повторная опрессовка. После обнаружения и устранения дефектов процедуру повторяют до тех пор, пока давление в контуре в течение суток не будет оставаться стабильным.

Технические требования

- Чистота азота. Точка росы не должна превышать −40 °C.

- Редуктор. Должен быть оснащён предохранительным клапаном, срабатывающим при превышении определённого давления (например, 70–75 бар).

- Давление опрессовки. Зависит от типа хладагента, для которого рассчитана система. Например, для R22 — около 3,5 МПа, для R410A — около 4,15 МПа. В некоторых случаях опрессовку проводят давлением с коэффициентом 1,25 от рабочего.

- Оборудование. Рекомендуется использовать электронную манометрическую станцию для повышения точности измерений.

Важные замечания

- Опрессовку должен выполнять квалифицированный специалист, так как процедура требует точности, специального оборудования и знания технических стандартов.

- Не следует использовать хладагент для опрессовки по причинам, указанным выше.

- После успешной опрессовки перед заправкой системы хладагентом необходимо провести вакуумирование для удаления азота, воздуха и влаги.

- Каждый этап работ должен фиксироваться актом, что важно для отслеживания ответственности в случае будущих проблем.

Опрессовка на этапе стройки — ключевой этап, который помогает избежать многих проблем в эксплуатации системы кондиционирования.